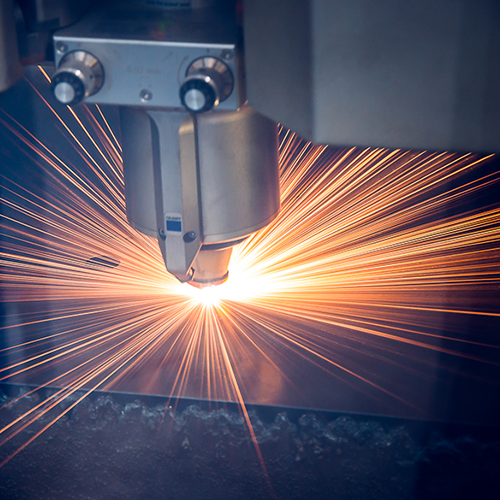

Tăierea cu laser utilizează un laser de mare putere, care este direcționat prin optică și control numeric computer (CNC) pentru a direcționa fasciculul sau materialul. De obicei, procesul folosește un sistem de control al mișcării pentru a urma un cod CNC sau G-model al modelului care urmează să fie tăiat pe material. Fasciculul laser focal arde, topește, vaporizează sau este suflat de un jet de gaz pentru a lăsa o suprafață finisată de înaltă calitate.

Fasciculul laser este creat prin stimularea materialelor de lasare prin descărcări electrice sau lămpi în interiorul unui recipient închis. Materialul de lasing este amplificat prin reflectarea internă printr-o oglindă parțială până când energia sa este suficientă pentru a putea scăpa ca un flux de lumină monocromatică coerentă. Această lumină este focalizată în zona de lucru prin oglinzi sau fibre optice care direcționează fasciculul printr-un obiectiv care îl intensifică.

În cel mai restrâns punct al acestuia, un fascicul laser are de obicei un diametru sub 0,0125 inci (0,32 mm), dar lățimile kerf de 0,004 inci (0,10 mm) sunt posibile în funcție de grosimea materialului.

În cazul în care procesul de tăiere cu laser trebuie să înceapă oriunde altundeva decât marginea materialului, este utilizat un proces de perforare, prin care un laser cu impulsuri de mare putere face o gaură în material, de exemplu, durează 5-15 secunde pentru a arde printr-un diametru de 0,5 inch folie din oțel inoxidabil gros (13 mm).

În funcție de aplicarea tăietorului cu laser, se utilizează o selecție de gaze diferite împreună cu tăierea. Pentru forajul general, tăierea și gravura, atunci Co2 este de obicei utilizat.

Dacă se folosesc impulsuri laser cu putere mare, atunci este necesar gaz de neodim (Nd), această configurare este asociată în principal cu plictisirea. Pentru un fascicul constant de mare putere se folosește neodim yritru-aluminiu-granat (Nd-YAG).

Tăierea cu laser gazos utilizează un curent electric pompat prin gaz, ceea ce conferă laserului proprietățile sale de tăiere, cu toate acestea, aceasta a fost recent revizuită, iar energia RF este acum preferată, deoarece această metodă nu necesită utilizarea de electrozi, așa cum o face curentul continuu. Acești electrozi erau sensibili la eroziune.

Contaminarea materialelor în timp ce tăierea cu laser este redusă, deoarece nu există contact fizic real între metal și freză.

Tăierea cu laser are o precizie deosebită, deoarece un laser poate fi focalizat în puncte foarte mici și poate fi controlat de către computer cu o precizie deosebită, de asemenea nu există uzură într-un laser în timp ce se taie așa cum există cu metode mai convenționale, cum ar fi freza.

Există o șansă redusă de deformare a materialului la tăierea cu laser, deoarece laserul generează doar o suprafață mică de căldură în comparație cu tăierea cu plasmă.

Tăierea cu laser poate fi mai eficientă din punct de vedere energetic decât tăierea cu plasmă.

Nu se aplică nicio forță mecanică, prin urmare nu se pot produce daune fizice.

Web Design by Dow Media | Gazduire Web by SpeedHost.ro